Grundlagen der Pneumatischen Wartungseinheiten

Pneumatische Wartungseinheiten sind das Herzstück eines jeden Druckluftsystems. Sie garantieren, dass die Druckluft, die in pneumatischen Werkzeugen und Maschinen verwendet wird, sauber und konditioniert bleibt. Eine Wartungseinheit Pneumatik ist daher entscheidend für die Aufrechterhaltung der Effizienz und Zuverlässigkeit pneumatischer Systeme.

Inhaltsverzeichnis

- Grundfunktionen Wartungseinheit Pneumatik

- Kernkomponenten und ihre Funktionen

- Unsere Wartungseinheit Pneumatik Komplettlösung

- Die richtige Wartungseinheit auswählen

- Langfristige Vorteile und Kosteneinsparungen

- Installation und Inbetriebnahme der Wartungseinheit

- Wartungsstrategien für eine lange Lebensdauer

- Innovationen in der Pneumatik-Wartungstechnologie

- Praktische Anwendung und Fallbeispiele

- Fazit

- Ähnliche Beiträge

Grundfunktionen Wartungseinheit Pneumatik

Reinigung: Die Reinigung ist eine grundlegende Funktion in einer Pneumatik-Wartungseinheit, bei der die Luft von Staub, Ölnebel und anderen Verunreinigungen befreit wird. Dies geschieht meist durch einen Luftfilter, der dazu beiträgt, dass nur saubere Luft in das pneumatische System gelangt. Die saubere Luft verhindert Ablagerungen in den Leitungen und reduziert das Risiko von Verstopfungen und Fehlfunktionen der Komponenten. Die regelmäßige Reinigung schützt nicht nur vor Abnutzung, sondern trägt auch zur Energieeffizienz des Systems bei. Eine gründliche Reinigung verbessert die Leistung der gesamten pneumatischen Installation und verlängert ihre Lebensdauer erheblich.

Regulierung: Die Druckregulierung ist ein weiterer wichtiger Bestandteil der Wartungseinheit. Sie sorgt dafür, dass der Luftdruck auf einem konstanten Niveau bleibt, was für die präzise Steuerung von pneumatischen Werkzeugen und Maschinen erforderlich ist. Ein konstanter Druck ist entscheidend, um die richtige Funktionalität und Effizienz zu gewährleisten. Zudem kann die Druckregulierung helfen, Energie zu sparen, indem der Druck an die tatsächlichen Bedürfnisse des Systems angepasst wird. Ohne eine ordnungsgemäße Regulierung könnte der Druck entweder zu hoch oder zu niedrig sein, was zu einer schlechten Leistung oder sogar zu Schäden an den Komponenten führen könnte.

Schmierung: Die Schmierung ist ein weiterer unverzichtbarer Prozess in der Wartung pneumatischer Systeme. Sie sorgt dafür, dass alle beweglichen Teile der Anlage stets mit ausreichend Schmiermittel versorgt werden, um Reibung und damit verbundene Abnutzung zu minimieren. Eine regelmäßige Schmierung trägt dazu bei, dass die pneumatischen Komponenten reibungslos arbeiten, was wiederum die Gesamtleistung des Systems verbessert. Ohne ausreichende Schmierung könnten bewegliche Teile wie Ventile, Zylinder oder Kolben schneller verschleißen, was die Lebensdauer des Systems verkürzen und Reparaturkosten erhöhen würde. Eine kontinuierliche Schmierung sorgt somit nicht nur für eine effizientere und zuverlässigere Leistung, sondern hilft auch, die Wartungskosten im Laufe der Zeit zu senken.

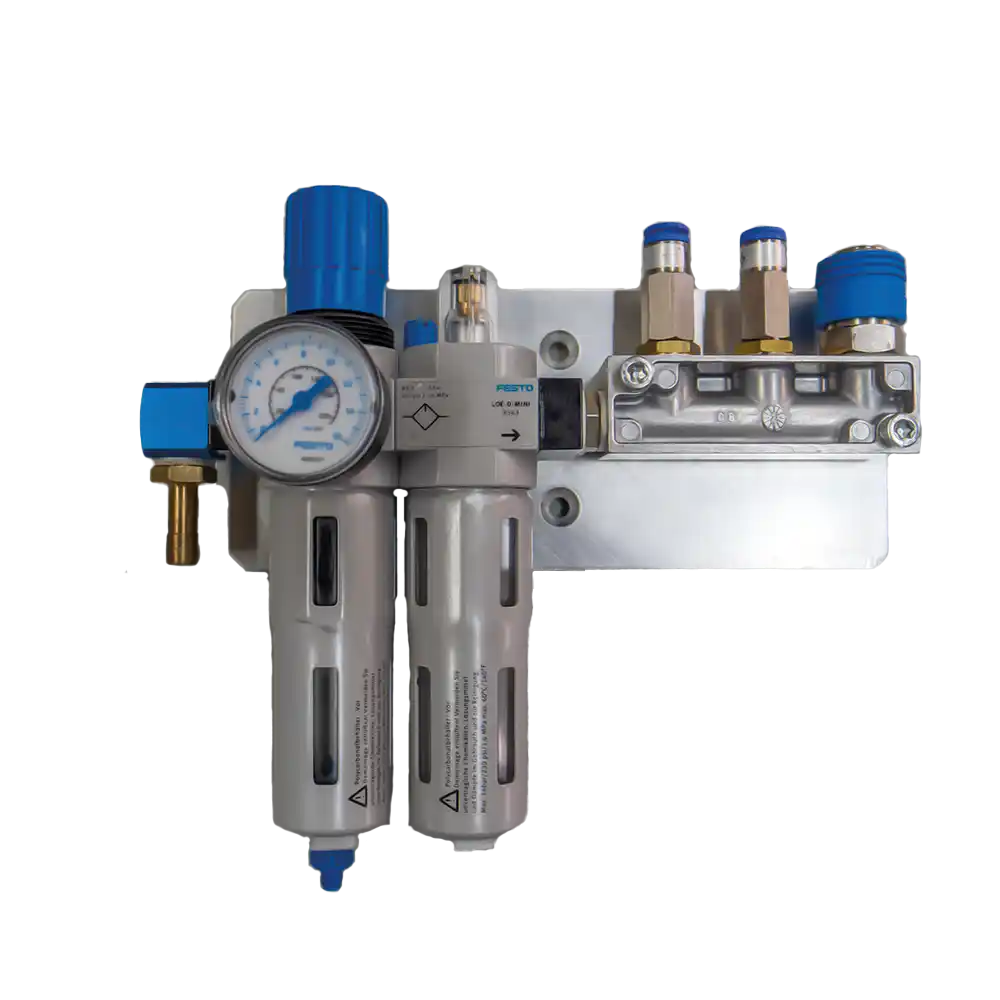

Kernkomponenten und ihre Funktionen

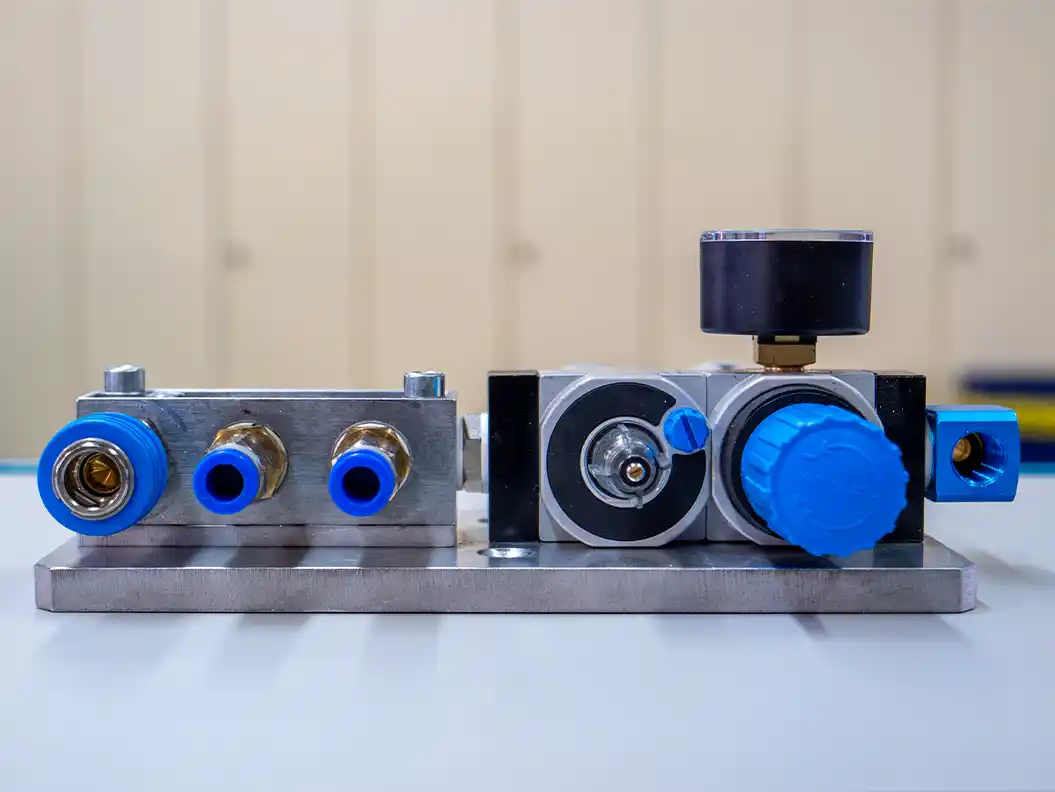

Jede Wartungseinheit Pneumatik besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um die Qualität der Druckluft zu sichern und die Leistung des Systems zu optimieren.

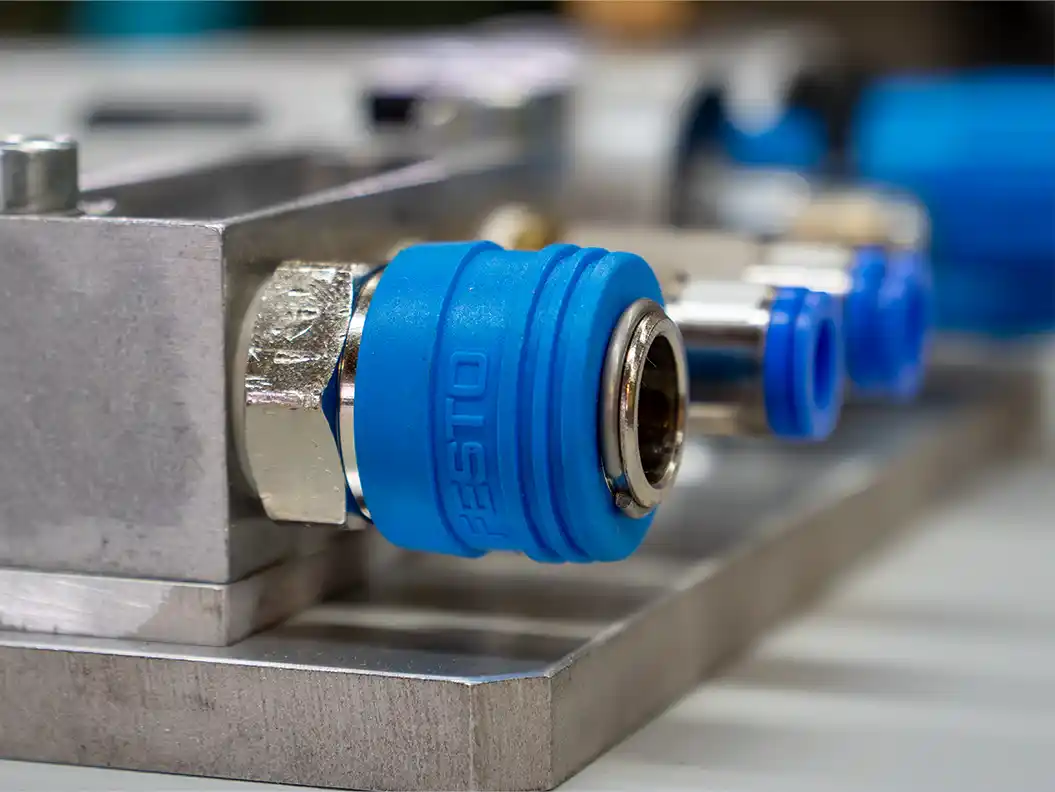

- Filter: Entfernt effektiv Partikel und Feuchtigkeit aus der Luft. Hochwertige Filterelemente sind ausschlaggebend für die Reinheit der Druckluft.

- Druckregler: Passt den Luftdruck präzise an die Bedürfnisse der angeschlossenen Werkzeuge und Maschinen an. Ein stabiler Druck ist für die Effizienz und Sicherheit des Systems unerlässlich.

- Öler: Dosiert das Öl gleichmäßig in den Luftstrom ein. Eine angemessene Schmierung verhindert Korrosion und Verschleiß und trägt zur Langlebigkeit der Anlage bei.

Unsere Wartungseinheit Pneumatik Komplettlösung

Die richtige Wartungseinheit auswählen

Die Auswahl der passenden Wartungseinheit Pneumatik ist entscheidend für die Leistungsfähigkeit und Langlebigkeit Ihres pneumatischen Systems. Eine gut gewählte Wartungseinheit sorgt nicht nur für eine zuverlässige Funktion der gesamten Anlage, sondern optimiert auch die Effizienz und minimiert Ausfallzeiten. Es gibt verschiedene Modelle und Größen, die auf spezifische Anforderungen zugeschnitten sind, und es ist wichtig, die richtige für Ihr System auszuwählen.

Luftdruck und Volumenstrom: Diese beiden Parameter sind grundlegend, um die optimale Leistung Ihrer pneumatischen Werkzeuge zu gewährleisten. Der Luftdruck muss den Spezifikationen Ihrer Geräte entsprechen, während der Volumenstrom sicherstellt, dass genügend Luft für die ordnungsgemäße Funktion der Werkzeuge bereitgestellt wird. Eine falsche Dimensionierung in diesem Bereich kann zu Leistungsverlusten oder sogar zu Schäden an den Geräten führen.

Betriebsbedingungen: Um die richtige Wartungseinheit auszuwählen, müssen auch die Betriebsbedingungen berücksichtigt werden. Dazu gehören die Umgebungsfaktoren wie Temperatur, Feuchtigkeit und mögliche Verschmutzungen in der Luft. In besonders heißen oder kalten Umgebungen könnte beispielsweise eine spezielle Wartungseinheit notwendig sein, die für extreme Temperaturen ausgelegt ist. Auch die Luftfeuchtigkeit spielt eine Rolle, da zu hohe Feuchtigkeit die Leistungsfähigkeit des Systems beeinträchtigen und Korrosion fördern kann. Eine geeignete Entwässerungsfunktion und entsprechende Filter sind hier besonders wichtig.

Filtertyp und -leistung: Eine effektive Filterung der Luft ist unerlässlich, um Verunreinigungen zu entfernen, die das pneumatische System beschädigen könnten. Achten Sie darauf, einen Filter zu wählen, der den Anforderungen Ihrer Anwendung entspricht. Je nach Bedarf können Sie zwischen verschiedenen Filtern wählen, die Staub, Ölnebel und Wasser aus der Luft entfernen. Die Filterleistung sollte an die Luftqualität und den Verschmutzungsgrad in Ihrer Umgebung angepasst werden.

Regelventile und Druckregelung: Druckregelventile ermöglichen eine präzise Anpassung des Luftdrucks, der an die verschiedenen pneumatischen Werkzeuge weitergegeben wird. Sie sollten sicherstellen, dass das Regelventil der Wartungseinheit genau auf den erforderlichen Druck eingestellt werden kann, um die Lebensdauer der Geräte zu verlängern und den Energieverbrauch zu optimieren.

Wartungsfreundlichkeit: Die regelmäßige Wartung der Pneumatiksysteme ist unerlässlich, um deren Lebensdauer zu maximieren. Eine gute Wartungseinheit sollte daher nicht nur die Leistung Ihres Systems optimieren, sondern auch einfach zu warten sein. Prüfen Sie, ob die Wartungseinheit eine einfache Zugänglichkeit für regelmäßige Inspektionen und den Austausch von Komponenten wie Filtern und Dichtungen bietet.

Die Wahl der richtigen Wartungseinheit Pneumatik ist also ein komplexer, aber wesentlicher Prozess, der sich direkt auf die Effektivität und Kosteneffizienz Ihrer pneumatischen Anlagen auswirkt. Indem Sie alle relevanten Faktoren berücksichtigen, können Sie sicherstellen, dass Ihre Anlagen unter optimalen Bedingungen laufen und lange störungsfrei arbeiten.

Langfristige Vorteile und Kosteneinsparungen

Durch die Investition in eine hochwertige Wartungseinheit Pneumatik und deren regelmäßige Wartung können Sie langfristige Vorteile und erhebliche Kosteneinsparungen erzielen.

- Längere Lebensdauer: Saubere und gut gewartete pneumatische Systeme haben eine deutlich längere Lebensdauer.

- Weniger Reparaturen: Durch die Vermeidung von Verschmutzungen und Druckschwankungen reduzieren Sie das Risiko von Ausfällen und teuren Reparaturen.

- Höhere Produktivität: Ein reibungslos funktionierendes pneumatisches System steigert die Produktivität und Effizienz Ihrer Anlagen.

Installation und Inbetriebnahme der Wartungseinheit

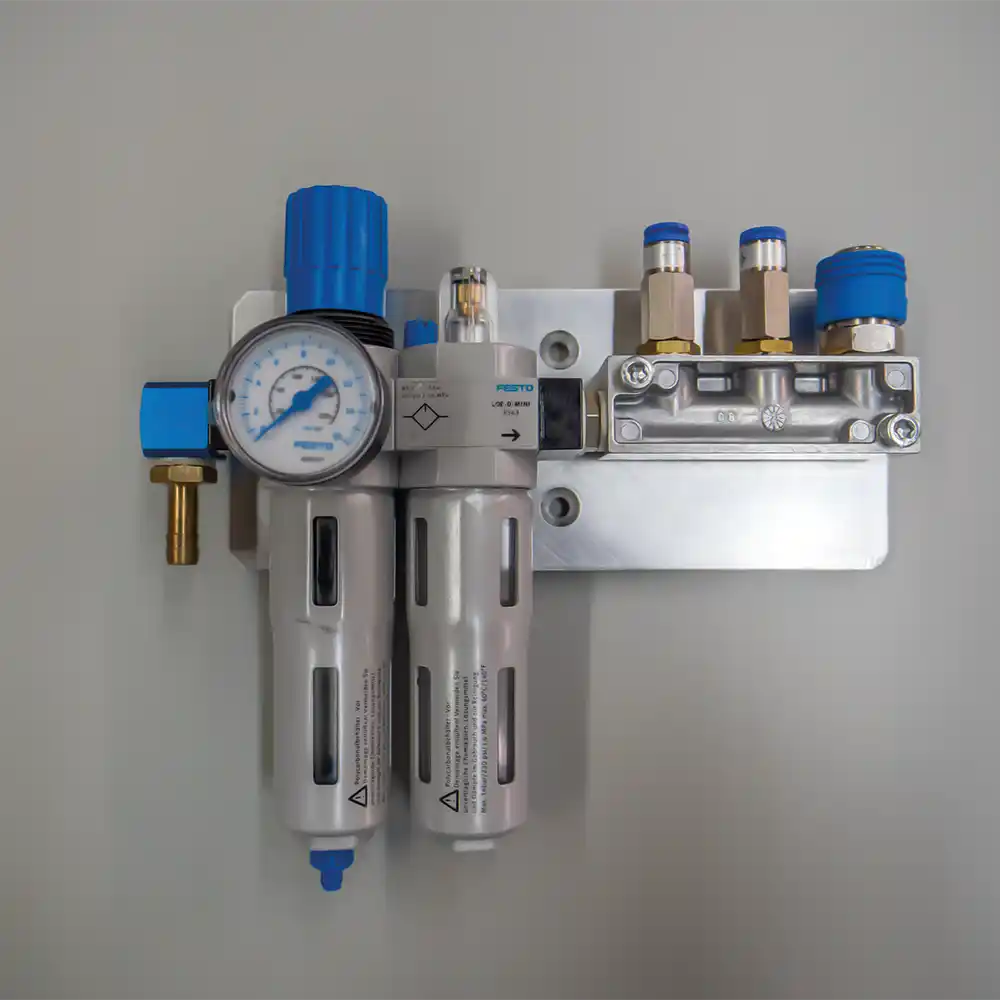

Die Installation einer Pneumatik-Wartungseinheit ist ein entscheidender Schritt, um sicherzustellen, dass das System effizient arbeitet und seine volle Leistung entfalten kann. Eine sorgfältige Installation verhindert spätere Probleme und Ausfälle. Der Installationsprozess beginnt mit der Auswahl eines geeigneten Standorts für die Wartungseinheit, der in der Nähe der Luftquelle und der pneumatischen Komponenten liegen sollte, aber dennoch gut zugänglich ist, um Wartungsarbeiten zu ermöglichen.

Die grundlegenden Schritte umfassen das Anbringen der Filter, Druckregler und Öler, das korrekte Anschließen der Luftleitungen sowie das Testen der Funktionalität. Bei der Inbetriebnahme ist es wichtig, alle Einstellungen zu überprüfen und die Druckwerte genau einzustellen. Sollte es zu Problemen kommen, hilft eine präzise Fehlerdiagnose. Häufige Fehlerquellen sind Lecks, falsche Druckeinstellungen oder eine unzureichende Luftqualität. Es wird empfohlen, nach der Inbetriebnahme eine gründliche Überprüfung der gesamten Installation durchzuführen und bei Bedarf Nachjustierungen vorzunehmen.

Wartungsstrategien für eine lange Lebensdauer

Eine regelmäßige Wartung ist entscheidend für die Langlebigkeit und Effizienz einer Pneumatik-Wartungseinheit. Zu den grundlegenden Wartungsstrategien gehören die regelmäßige Inspektion der Filter, um sicherzustellen, dass keine Verstopfungen oder Ablagerungen die Leistung beeinträchtigen. Auch der Druckregler sollte regelmäßig auf korrekte Einstellungen überprüft werden, da eine falsche Druckeinstellung die gesamte Anlage negativ beeinflussen kann.

Der Öler muss so eingestellt werden, dass der richtige Ölanteil in das pneumatische System gelangt. Zu viel Öl kann zu Ablagerungen in den Leitungen führen, während zu wenig Öl den Verschleiß der Komponenten beschleunigen kann. Die Wartungsintervalle variieren je nach Betriebsbedingungen, aber eine jährliche Inspektion ist in der Regel empfehlenswert. Bei Bedarf können Teile wie Filterelemente oder Dichtungen ausgetauscht werden, um eine optimale Funktionalität sicherzustellen.

Innovationen in der Pneumatik-Wartungstechnologie

Die Pneumatik-Technologie hat sich in den letzten Jahren rasant weiterentwickelt, insbesondere im Bereich der Wartungseinheiten. Eine der bemerkenswertesten Innovationen ist die Integration von intelligenten Systemen, die eine automatisierte Überwachung der Luftqualität und des Drucks ermöglichen. Diese Systeme können in Echtzeit Daten sammeln und an das Bedienpersonal oder ein zentrales Managementsystem weiterleiten, um sofort auf Störungen oder Veränderungen zu reagieren.

Darüber hinaus werden zunehmend wartungsfreie oder wartungsarme Filter und Druckregler entwickelt, die die Notwendigkeit für regelmäßige Wartungsintervalle reduzieren und gleichzeitig die Effizienz erhöhen. Weitere Entwicklungen umfassen kompakte, integrierte Lösungen, die Platz sparen und die Installation vereinfachen, sowie modulare Systeme, die flexibel an die spezifischen Bedürfnisse der jeweiligen Anwendungen angepasst werden können.

Praktische Anwendung und Fallbeispiele

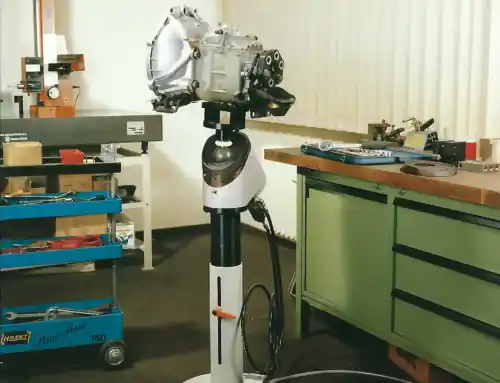

Die richtige Anwendung und das Verständnis der Wartungseinheit sind entscheidend für die Optimierung der Produktionsprozesse. In der Automobilindustrie, beispielsweise, sorgen gut gewartete Pneumatiksysteme für eine effiziente und fehlerfreie Montage von Fahrzeugkomponenten. Durch den Einsatz von leistungsstarken Wartungseinheiten wird die Produktionsqualität gesichert, da die pneumatischen Werkzeuge immer mit der richtigen Druck- und Luftqualität versorgt werden.

Ein weiteres Beispiel findet sich in der Lebensmittelindustrie, wo die Hygieneanforderungen besonders hoch sind. Hier kommen speziell entwickelte Filter zum Einsatz, die nicht nur die Luft, sondern auch Keime und Partikel aus der Luft filtern. Ein praktisches Beispiel aus der Praxis zeigt, dass durch den Einsatz moderner Pneumatik-Wartungseinheiten die Ausfallzeiten der Maschinen um 25 % gesenkt und die Betriebskosten signifikant reduziert werden konnten. Solche Best Practices aus der Praxis verdeutlichen, wie wichtig es ist, in hochwertige Wartungseinheiten zu investieren und regelmäßig deren Wartung durchzuführen, um langfristig von den Vorteilen zu profitieren.

Fazit

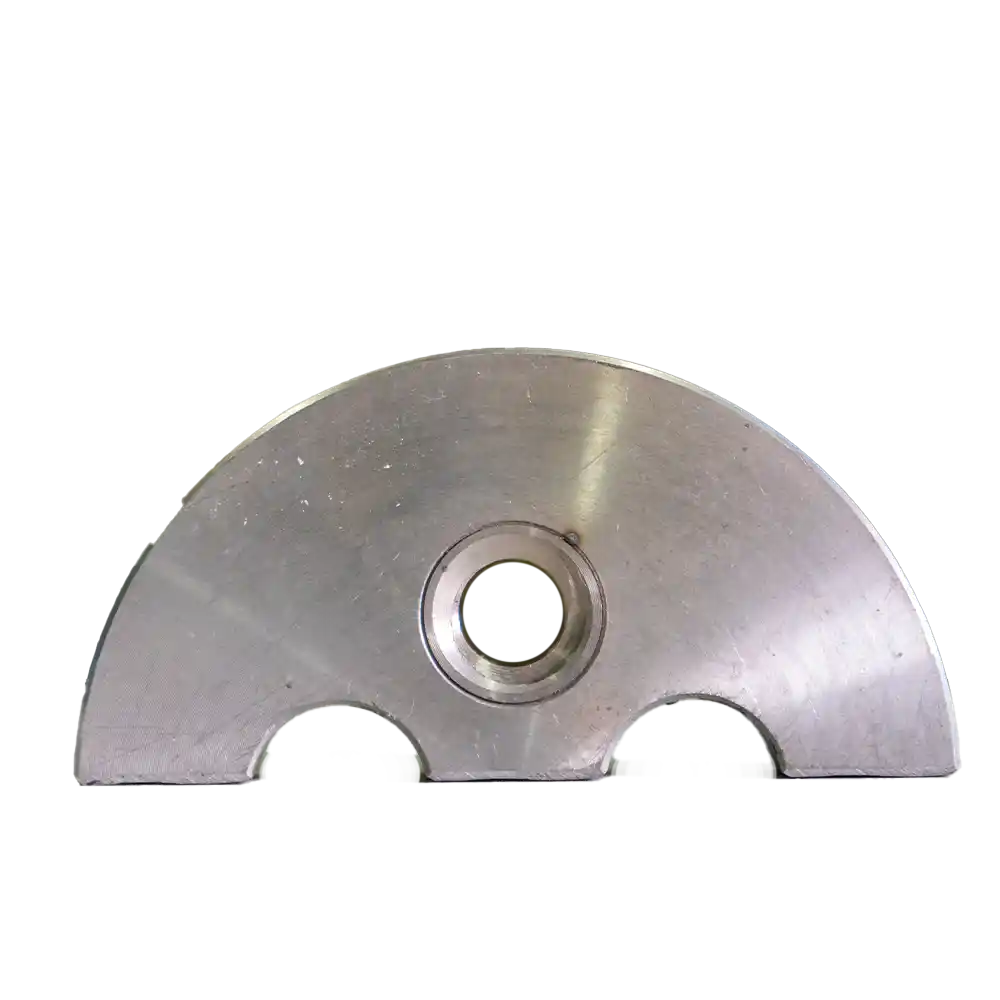

Die richtige Spannvorrichtung für Rundteile zu wählen, ist entscheidend für die Effizienz und Qualität in der Produktion. Eine präzise und zuverlässige Spannlösung sorgt nicht nur für eine exakte Positionierung der Werkstücke, sondern auch für eine gleichmäßige Bearbeitung, die den Produktionsprozess optimiert. Durch den Einsatz der richtigen Technik lassen sich Fehlerquellen minimieren und die Produktionszeiten verkürzen. Mit unserer Spannvorrichtung SI-MON sind Sie bestens gerüstet, um diese Herausforderungen zu meistern. Sie bietet nicht nur eine hohe Flexibilität, sondern auch eine außergewöhnliche Stabilität und Präzision, die Sie in Ihrer Fertigung benötigen. Vertrauen Sie auf die Qualität und Innovation von SI-MON und steigern Sie die Effizienz Ihrer Produktionsprozesse auf ein neues Niveau.