Serienfertigung: Effiziente Massenproduktion für die Weltwirtschaft

Die Serienfertigung ist ein zentraler Prozess in der modernen Industrie, der es ermöglicht, Produkte in großen Mengen effizient herzustellen. Im Gegensatz zur Einzelfertigung, bei der jedes Produkt individuell hergestellt wird, werden bei der Serienfertigung identische oder ähnliche Produkte in großen Stückzahlen produziert. Dieser Artikel gibt einen umfassenden Einblick in die Prinzipien, Methoden und Vorteile der Serienfertigung sowie ihre Unterschiede zur Einzelfertigung.

Inhaltsverzeichnis

- Einführung in die Serienfertigung

- Methoden der Serienfertigung

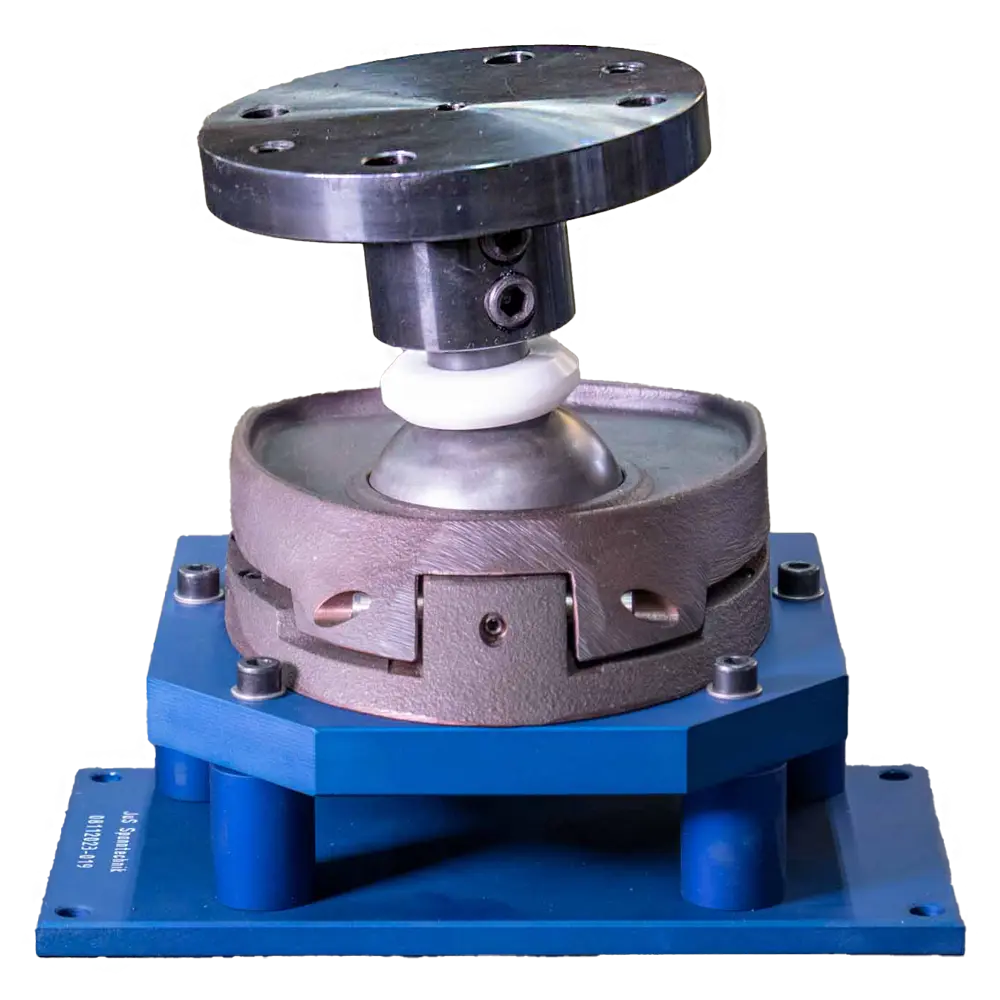

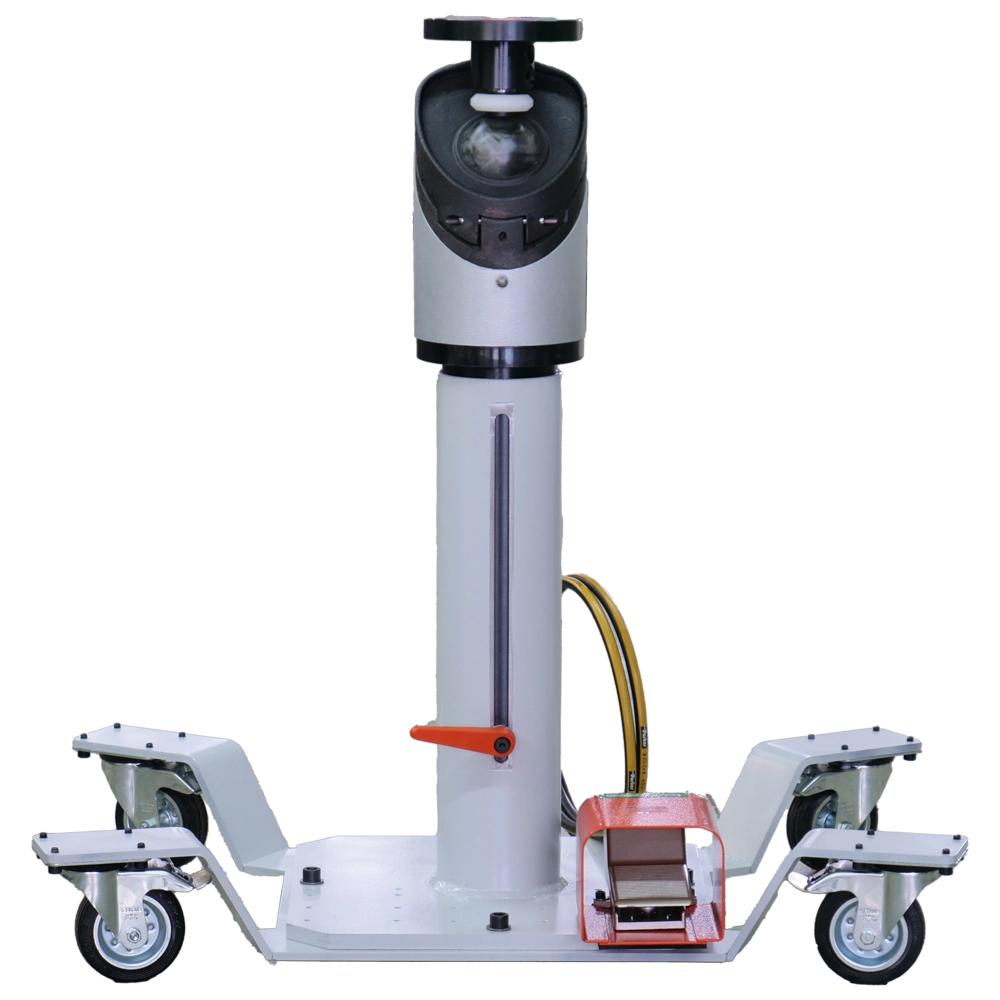

- Unsere Montagehalterungen passend für die Serienfertigung

- Vorteile der Serienfertigung

- Nachteile der Serienfertigung

- Unterschiede zur Einzelfertigung

- Si-Mon von JUS-Spanntechnik: Die perfekte Lösung für die Serienfertigung

- Fazit

- Ähnliche Beiträge

Einführung in die Serienfertigung

Die Serienfertigung ist ein bedeutender industrieller Prozess, der sich durch die Herstellung großer Mengen von Produkten in standardisierten Abläufen auszeichnet. Ziel ist es, die Effizienz zu maximieren, Kosten zu senken und eine gleichbleibend hohe Produktqualität zu gewährleisten. Durch den Einsatz von Maschinen und automatisierten Systemen wird die Produktion von identischen oder ähnlichen Produkten über einen langen Zeitraum hinweg optimiert. Dies führt zu einer hohen Wirtschaftlichkeit, da Fertigungsprozesse wiederholt und in großen Stückzahlen durchgeführt werden können.

Im Gegensatz zur Einzelfertigung, bei der jedes Produkt nach den spezifischen Anforderungen des Kunden individuell gefertigt wird, basiert die Serienfertigung auf der Produktion von standardisierten Gütern. Dieser Unterschied hat weitreichende Auswirkungen auf den Produktionsablauf, die Kostenstruktur und die Flexibilität der Fertigung. Die Serienfertigung eignet sich besonders für Produkte, die eine konstante Nachfrage haben und bei denen geringe Varianten oder maßgeschneiderte Anpassungen erforderlich sind.

Ein weiterer Vorteil der Serienfertigung ist die Möglichkeit, durch die Skaleneffekte die Produktionskosten pro Einheit deutlich zu senken. Maschinen und Anlagen können optimal ausgelastet werden, wodurch der Produktionsaufwand für jedes einzelne Produkt reduziert wird. Dies ist besonders vorteilhaft in Branchen, die mit großen Absatzmärkten und hoher Nachfrage zu kämpfen haben, wie beispielsweise im Automobilbau, der Elektronikindustrie oder der Konsumgüterproduktion.

In der Praxis umfasst die Serienfertigung mehrere Phasen, beginnend mit der Produktentwicklung, der Materialbeschaffung, über die Fertigung und Montage bis hin zur Qualitätssicherung. Besonders in der Automobilbranche beispielsweise ist eine präzise Koordination der Produktionsschritte entscheidend, um Verzögerungen zu vermeiden und die kontinuierliche Fertigung aufrechtzuerhalten.

Die Standardisierung und Automatisierung in der Serienfertigung ermöglicht auch eine konsistente und hohe Produktqualität, die bei der Einzelfertigung schwerer zu erreichen ist. Da die Produktionsabläufe festgelegt und die Maschinen kalibriert sind, lassen sich Fehlerquellen minimieren, und die Produkte entsprechen den vorgegebenen Qualitätsstandards. Diese gleichbleibende Qualität ist besonders wichtig für Unternehmen, die ihre Marke auf einem hohen Qualitätsniveau etablieren möchten.

Abschließend lässt sich sagen, dass die Serienfertigung in der modernen Industrie eine Schlüsselrolle spielt. Sie bietet nicht nur Kostenvorteile, sondern gewährleistet auch die Herstellung von Produkten, die den hohen Anforderungen der Märkte gerecht werden. In einer Zeit, in der Geschwindigkeit und Qualität entscheidend sind, bleibt die Serienfertigung eine der effizientesten Methoden der Massenproduktion.

Methoden der Serienfertigung

- Fließbandfertigung: Bei dieser Methode bewegen sich die Produkte entlang eines Förderbands durch verschiedene Stationen, an denen jeweils bestimmte Aufgaben erledigt werden. Dies ermöglicht eine hohe Produktionsgeschwindigkeit und eine effiziente Nutzung von Ressourcen.

- Automatisierung: Durch den Einsatz von Automatisierungstechnologien wie Robotern und computergesteuerten Maschinen können viele Produktionsschritte automatisiert werden, was die Produktionsgeschwindigkeit erhöht und die Fehlerquote verringert.

- Just-in-Time-Fertigung (JIT): Bei diesem Ansatz werden Produkte erst dann hergestellt, wenn sie tatsächlich benötigt werden, um Lagerbestände zu minimieren und die Produktionskosten zu senken. Dies erfordert eine präzise Planung und enge Zusammenarbeit mit Lieferanten.

Unsere Montagehalterungen passend für die Serienfertigung

Vorteile der Serienfertigung

Nachteile der Serienfertigung

Trotz ihrer zahlreichen Vorteile ist die Serienfertigung nicht ohne Nachteile:

Mangelnde Flexibilität: Da die Produktionsprozesse in der Serienfertigung auf hohe Effizienz und Standardisierung ausgelegt sind, kann es schwierig sein, auf Veränderungen in der Marktnachfrage oder spezifische Kundenanforderungen schnell zu reagieren. Diese Starrheit kann Unternehmen dazu zwingen, große Bestände zu produzieren, die möglicherweise nicht sofort verkauft werden, was zu einer Verzögerung bei der Anpassung an Markttrends führt. Für Unternehmen, die in dynamischen Branchen tätig sind, kann dies eine Herausforderung darstellen.

Hohe Anfangsinvestitionen: Die Einrichtung einer Serienfertigung erfordert oft beträchtliche Investitionen in Produktionsanlagen, Automatisierungstechnologien und Schulungen der Mitarbeiter, was für kleinere Unternehmen eine finanzielle Herausforderung darstellen kann. Diese Anfangskosten können es für Unternehmen, die in den Markt eintreten oder eine Expansion planen, schwierig machen, die nötigen Mittel zu mobilisieren. Darüber hinaus besteht die Gefahr, dass diese Investitionen sich nicht auszahlen, wenn sich der Markt oder die Nachfrage unerwartet ändern.

Risiko von Überproduktion: Wenn die Nachfrage nach einem Produkt unerwartet sinkt oder sich die Marktbedingungen ändern, kann es zu Überproduktion kommen, was zu Lagerbeständen und finanziellen Verlusten führen kann. Ein solches Ungleichgewicht zwischen Angebot und Nachfrage führt zu einer Bindung von Kapital in Lagerbeständen, was wiederum die Liquidität des Unternehmens belastet. Besonders in Branchen mit schnell wechselnden Trends kann dieses Risiko schwerwiegende Auswirkungen auf die Rentabilität haben.

Zusätzlich zu diesen Hauptnachteilen können Unternehmen auch mit weiteren Herausforderungen konfrontiert sein, wie etwa der hohen Abhängigkeit von zuverlässigen Zulieferern und der Notwendigkeit, Produktionsprozesse ständig zu überwachen, um eine gleichbleibend hohe Qualität sicherzustellen. Diese Faktoren können dazu führen, dass Unternehmen in der Serienfertigung nicht immer so flexibel und reaktionsschnell sind wie jene, die auf kleinere, spezialisierte Fertigungslösungen setzen.